Le temps de séchage est une variable importante du procédé de transformation des fruits, légumes et noix séchés. Celui-ci a une incidence directe sur la qualité du produit fini, en plus d’impacter la capacité de production, car plus long est le séchage moins l’on produit. Ce temps varie selon la nature des aliments et les caractéristiques du déshydrateur utilisé. Il n’existe donc pas de recette magique pour déterminer de manière uniforme et précise le temps de séchage. L’un des défis du transformateur est d’obtenir un résultat uniforme tout en optimisant la quantité produite et en limitant les interventions humaines sources d’erreurs.

Lors de son arrivée à l’usine, un fruit frais contient de 80 à 90 % d’eau. Il est sec et prêt à être utilisé ou ensaché lorsque sa teneur en eau est de 15 à 30 % selon le type d’aliment. La température élevée de l’air dans le séchoir (typiquement entre 50 et 100 degrés Celsius) et la circulation de celle-ci provoque la réduction de la teneur en eau de l’aliment. Il existe donc une relation entre la température et le temps de séchage nécessaire pour abaisser la teneur en eau du fruit au niveau souhaité. En principe, le temps de séchage peut être déterminé selon la nature des fruits (variété, maturité, taille), et selon les caractéristiques du déshydrateur utilisé (disposition des plateaux, débit d’air, uniformité de la température). Cependant, en pratique trop de variables entrent en compte et le temps de séchage s’éloigne de celui calculé théoriquement. Les usines vont plutôt fixer la température selon le type d’aliment et déterminer le temps de séchage empiriquement, c’est-à-dire en effectuant des rondes de test durant lesquelles le fruit sera retiré du séchoir périodiquement afin d’en mesure la teneur en eau manuellement. La norme ISO 665-2000 propose différentes méthodes de mesure s’appuyant sur la perte de masse ou la mesure de l’humidité. Ces mesures prises manuellement représentent un travail considérable et nécessite du personnel qualifié. Aussi, elles requièrent à plusieurs reprises l’interruption momentanée du séchage. Le temps de séchage déterminé ne prend pas en compte ces interruptions, ce qui engendre une certaine erreur. Une fois le temps de séchage déterminé pour un nouvel aliment, l’usine est finalement prête à transformer celui à plus haut volume.

Lors de la préparation, le temps de séchage est utilisé pour programmer la minuterie du déshydrateur. De cette façon, le déshydrateur s’arrêtera automatiquement et souvent les employés seront alertés par un timbre sonore. Voici un exemple d’un contrôleur fréquemment utilisé, soit le H5CX par Omron.

Source : https://industrial.omron.ca/fr/products/h5cx

Malheureusement, il arrive que de légères variations au niveau du produit brut (par exemple, sa teneur en eau initiale) peuvent impacter le résultat final. Il s’agit de l’une des principales faiblesses de cette méthode ou le temps de cuisson est prédéterminé.

On assiste présentement à un engouement pour les aliments locaux et bio. Puisque l’une des façons les plus efficaces de conserver les fruits et légumes tout en préservant leurs propriétés est de les déshydrater, il n’est pas étonnant de voir apparaître de nouvelles usines de déshydrations. Un bel exemple est l’usine Anhydra au Québec qui, en plus de son vaste éventail de produits maison, offre le service de déshydratation en sous-traitance et la création de marques privées pour ses clients, ce qui la pousse à être toujours plus flexible et à s’adapter rapidement à de nouveaux produits.

Lorsqu’il est question de déshydrater en petites quantités, les usines font face au défi de devoir adapter rapidement au nouvel aliment les paramètres de séchage (temps et température), tout en minimisant les pertes et les arrêts. Les grandes usines n’échappent pas à cette nouvelle réalité 4.0 qui veut qu’on s’adapte rapidement à la demande et à la matière première offerte sur le marché.

Une partie clé de la solution est de multiplier les points de mesure afin de mieux contrôler le procédé, et ce, même en présence d’un aliment pour lequel les paramètres optimaux sont inconnus. Mais plus de mesures et un contrôle plus serré signifient plus de travail pour l’usine. Beaucoup d’usines se tournent vers l’instrumentation à l’aide de capteurs reliés à internet ainsi que vers les technologies du web afin d’automatiser la mesure, l’analyse, le contrôle et la supervision de leur procédés. Les logiciels web offrent plus de flexibilité que les logiciels traditionnels sur ordinateurs ou sur automates programmables, en plus de pouvoir gérer de plus grandes quantités de données et être plus facilement interfaçables entre eux. On appelle ces usines, petites ou grandes, usines 4.0.

En effet, une nouvelle tendance chez les déshydrateurs plus expérimentés consiste entre autres à mesurer en continu l’humidité de l’air ambiant à l’intérieur du déshydrateur et d’utiliser cette mesure pour contrôler le temps de déshydratation, c’est-à-dire arrêter le déshydrateur lorsque l’air est quasi vide d’humidité, par exemple à 5 %. On se fie donc à la corrélation qui existe entre la teneur en eau de l’aliment et l’humidité de l’air qui l’entoure. Plutôt que de mesurer manuellement l’évolution de la teneur en eau d’un nouvel aliment jamais produit, on observe plutôt l’humidité de l’air ambiant de façon continue et automatique grâce à l’ajout d’un capteur, donc sans intervention humaine et sans contact avec le produit. L’objectif ultime est la déshydratation d’un nouvel aliment sans effectuer de test a priori. Un capteur d’humidité est installé au niveau de la cuve et relié à internet. Ce capteur va mesurer l’humidité en permanence et rendre disponible la donnée à un service web qui va à son tour commander le relais qui contrôle l’alimentation électrique des éléments chauffants du déshydrateur. Le temps de déshydratation s’adapte à chaque fois garantissant ainsi un résultat optimal. Idéalement, ce capteur sera sans fil et à pile simplifiant hautement son installation. Voici l’exemple d’un capteur utilisant un standard sans fil ultra longue portée idéal pour des usines de toutes tailles offert par Altus. Ce capteur tolère les hautes températures jusqu’à 125 degrés Celsius.

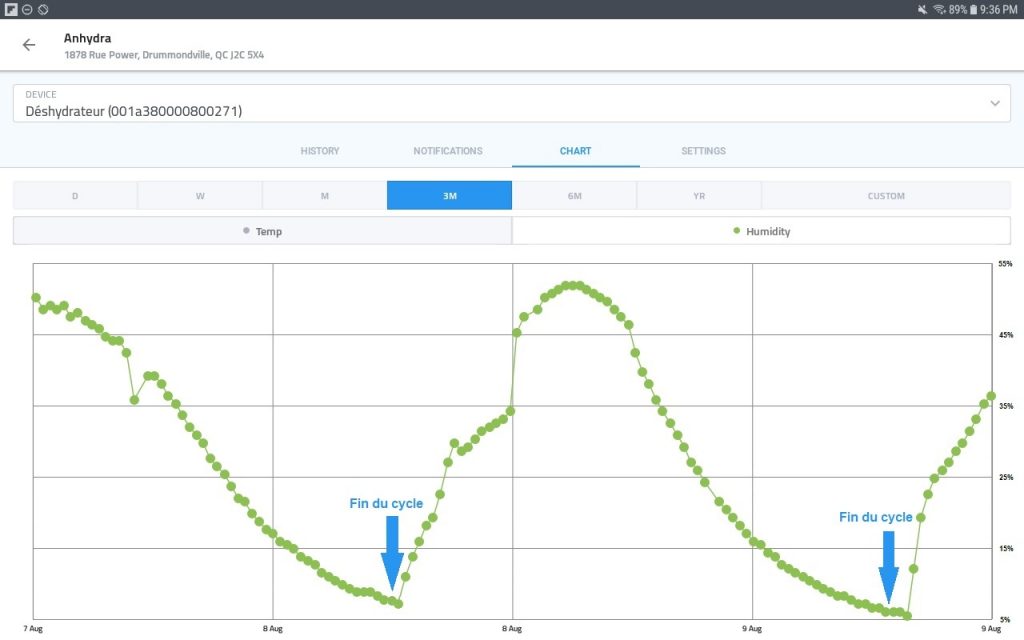

En plus de suivre l’humidité en temp réel et de contrôler le cycle de déshydratation, le personnel de l’usine pourra consulter l’historique de ses productions antérieures à des fins de traçabilité et de contrôle de la qualité. L’image suivante montre l’application web ou mobile d’Altus. On y voit deux cycles de séchage interrompus lorsque l’air ambiant a atteint 6 % d’humidité.

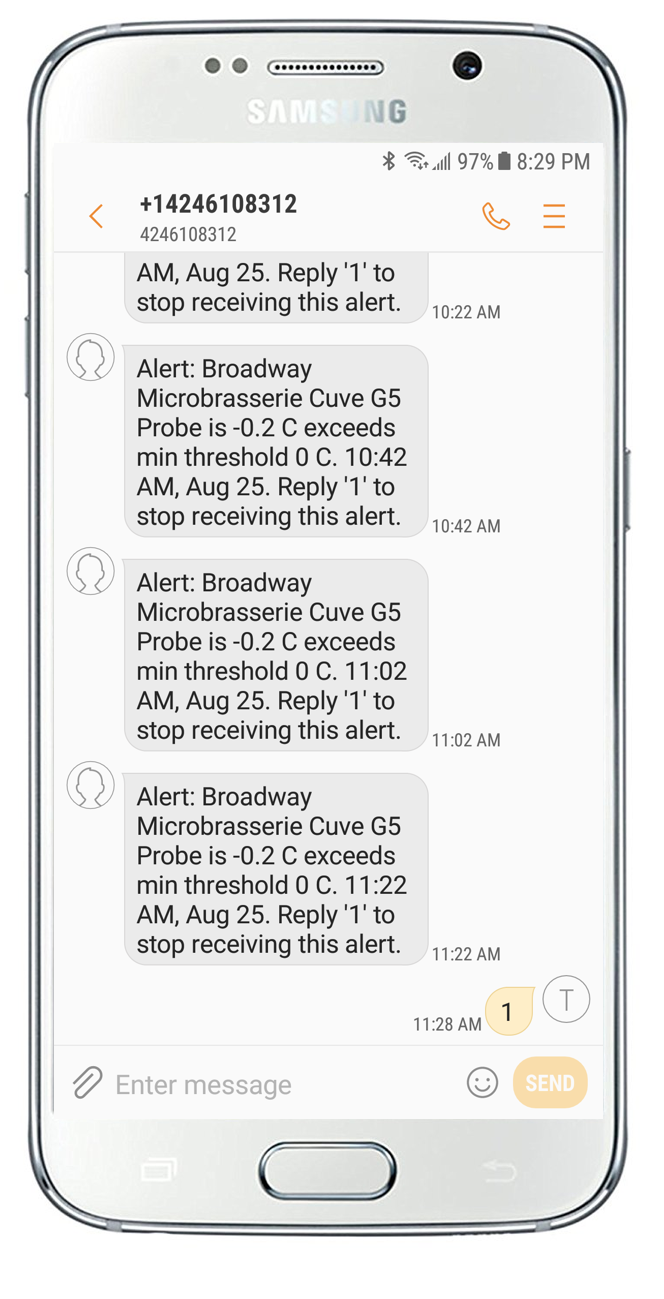

Les systèmes les plus évolués offriront des fonctionnalités additionnelles telles que des alertes courriels ou SMS. Par exemple, la réception d’une alerte lorsque le seuil minimal d’humidité est atteint et que la déshydratation est terminée. Des alertes peuvent aussi servir à signaler des situations anormales, par exemple un taux d’humidité stagnant ou une température anormale. De telles alertes libèrent les employés de la nécessité de vérifier vos déshydrateurs périodiquement, laissant cette responsabilité au système qui les alertera par courriel ou SMS lorsque nécessaire.

Pour conclure, l’humidité de l’air ambiant révèle de l’information sur la variation de la teneur en eau de l’aliment en cours de déshydratation. L’utilisation de cette information afin de contrôler le cycle de déshydratation plutôt qu’une durée fixe vise l’élimination de la phase de tests empiriques qui, autrement, doit précéder la phase de production à haut volume. Cet ajout peu coûteux permet aux usines d’adapter leur production plus rapidement à la demande changeante.

Dans les usines plus modernes, les technologies telles que le web et les capteurs sans fil longue portée automatisent la prise de mesure et l’analyse, et libèrent les employés de certaines tâches répétitives, minimisant les erreurs et les pertes, tout en maximisant la production.

Vous oeuvrez dans le domaine de la transformation alimentaire et souhaitez optimiser vos opérations sans trop dépenser? Contactez-nous et c’est avec plaisir que nous vous expliquerons ce qu’on peut faire.